- 08 mei 2023

- Door Valérie Couplez

Wool2Loop wijst de weg naar duurzamere bouwindustrie

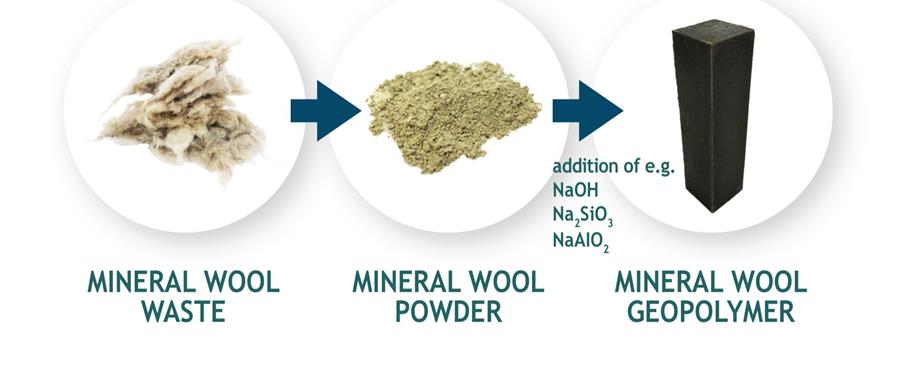

Geopolymeerbeton uit minerale wol uit sloopprojecten dankzij alkali-activatie

De cementindustrie is verantwoordelijk voor 5% tot 8% van de wereldwijde CO2-uitstoot. De hoge sintertemperaturen die nodig zijn in de cementoven hebben daar een belangrijk aandeel in. Anderzijds komt er ook CO2 vrij als bijproduct bij de omzetting van kalksteen naar calciumoxide. Reden genoeg om duurzamere alternatieven te onderzoeken. De voorbije jaren werd er al veel onderzoek gedaan naar geopolymeerbeton, waarbij vliegassen en hoogovenslakken alkalisch worden geactiveerd om cement te vervangen in beton. Het Wool2Loop-project gaat nu nog een stapje verder en gebruikt minerale wol uit sloopprojecten als grondstof. Of hoe we tegelijk de afvalberg kleiner kunnen maken en CO2-emissies terugdringen.

Studies hebben aangetoond dat geopolymeerbeton een 80% lagere CO2-voetafdruk heeft dan klassiek beton

2,5 miljoen ton redden van stort

Jaarlijks vertrekt er in Europa ongeveer 2,5 miljoen ton minerale wol naar het stort. Materialen die nochtans bijzonder veel potentieel hebben voor hergebruik in een circulaire economie. Het Europese Wool2Loop-project wil die kringloop helpen sluiten door minerale wol te gebruiken als basis voor geopolymeerbeton in aanvulling van vliegassen en metalen slakken. Studies hebben aangetoond dat geopolymeerbeton een 80% lagere CO2-voetafdruk heeft dan klassiek beton, omdat er geen cement aan te pas komt. Wool2Loop wil dit proces nu nog verder verduurzamen door een afvalstroom als grondstof te gebruiken.

Het consortium bestond uit veertien partners en ging van start in 2019: Saint-Gobain Finland, Universiteit van Oulu, Technische Universiteit Delft, Saint-Gobain Ecophon, Timegate Instruments, Sloveense Nationale Instituut voor Bouwkunde en Civiele Techniek, Termit, Clover Strategy, CWare ApS, Recycling Assistance, XTREE, Zavod 404, CRH en Tree Capital.

Waarom minerale wol?

De feedstock die het Wool2Loop-project voor ogen had is dus minerale wol (glas en steen), omwille van het potentieel dat dit materiaal heeft in het alkali-activatieproces. De rol van Recycling Assistance in dit project was het onderzoeken hoe minerale wol gerecupereerd kon worden en voorbereid voor verdere verwerking.

Zaakvoerder ir. Johan D’Hooghe: “De keuze voor minerale wol was ingegeven, omdat er voor dit materiaal momenteel weinig alternatieven dan het stort bestaan. Productieafval en snijresten worden wel opnieuw in de productie geïntroduceerd, maar initiatieven om het uit bouw- en sloopafval te recupereren voor hergebruik zijn beperkt. Er staat wel een installatie in Frankrijk, maar daar moet de minerale wol relatief zuiver zijn, wat bij sloopprojecten zelden lukt.”

Inschatten van volumes en eigenschappen

De basis om een inschatting te maken van welke volumes er te verwachten zijn, kwam uit de sloopinventarissen die in België intussen standaardpraktijk zijn. “Gegevens afkomstig uit de Tracimat-databank en onze eigen projectdata. Die hebben we gecombineerd met nieuwe data en proefmateriaal van op een tiental werven en vakliteratuur”, vertelt D’Hooghe. Een daarvan was de afbraak van de WTC Torens in Brussel waar maximaal is ingezet op recyclage en hergebruik. Het gerecupereerde isolatiemateriaal vertrok naar Finland voor analyse. Al deze informatie werd omgezet in praktische richtlijnen. Recycling Assistance had een bijkomende opdracht om aan de hand van XRF-methodes een inschatting te maken van de samenstelling van het materiaal en een eerste onderscheid te maken door middel van datering. “Om te weten welke percentages Al, Si, Mg en F oxides aanwezig zijn in het materiaal en op basis hiervan te weten met welke minerale wol we precies te maken hebben. Glaswol of steenwol en uit welke periode? Vezels van voor ’95 zijn immers niet bio-oplosbaar.”

Het mooie van dit proces is dat deze reactie plaatsvindt bij kamertemperatuur

Selectieve sloop belangrijkste voorwaarde

Een sterke troef van de gerecupereerde minerale wol, is dat er, mits een selectieve inzameling, weinig tot geen extra opschoning nodig is. De aanwezigheid van stof heeft bijvoorbeeld geen impact. Ideaal voor urban mining dus. “Dat is ook deels de reden waarom wij voor dit project uitgenodigd werden. Technieken voor selectieve sloop staan hier al veel verder, zodat er bijvoorbeeld geen risico bestaat op contaminatie met asbesthoudende materialen.”

Het materiaal wordt dan eerst geshredderd (< 5 cm in diameter). “Een stap om het transport van de volumineuze materialen een stuk efficiënter te maken. Dat kan overigens met een gewone breekinstallatie.”

Vervolgens wordt de minerale wol verder gemalen tot een poederachtige substantie. Een planetaire kogelmolen bleek de gewenste resultaten op te leveren om de partikels voor te bereiden op alkali-activatie. “Er werd zowel een droge als een natte mix voorbereid.” In totaal werd er ongeveer 20 ton proces- en bouwafval gemalen voor het Wool2Loop-project.

Alkali-activatie

De gemalen minerale wol dient samen met hoogovenslakken als precursor in het alkali-activatie proces. Dr. Guang Ye, Associate Professor voor de Groep Concrete Modelling and Materials Behavior (CMMB) aan de Technische Universiteit Delft, houdt zich al jaren bezig met alkali-geactiveerd beton en trad voor dit project op als projectleider binnen de TU Delft. "Traditioneel wordt gekeken naar bronnen met een hoog gehalte aan aluminiumsilicaat, zoals kolenvliegas en hoogovenslakken. Er wordt een alkalische oplossing (meestal natrium of kalium) toegevoegd, waardoor door opeenvolgende oplossing, condensatie en polymerisatie een zeer sterke binding ontstaat."

Gemalen minerale wol met een hoge hoeveelheid silicaat, aluminium en calcium kan ook fungeren als precursor bij alkali-activatie. Het mooie van dit proces is dat deze reactie plaatsvindt bij kamertemperatuur, zodat het veel minder energie verbruikt dan de traditionele cementproductie, maar toch vrijwel dezelfde bindende eigenschappen kan opleveren.”

Onderzoek naar toepassing in 3D-printen

De Technische Universiteit Delft onderzocht, samen met andere partners, de prestaties van alkali-geactiveerde minerale wol in verschillende toepassingen, meer bepaald in de productie van akoestische panelen via 3D-printing en de productie van betonplaten. Voor het 3D-printen van alkali-geactiveerde minerale wol werd, behalve de traditionele activator, speciale aandacht besteed aan de keuze van de hulpstof en de controle van de spuitmondtemperatuur om een printbaar mengsel te verkrijgen met een goed thixotroop gedrag en een hoge vroege sterkteontwikkeling. Het aanbevolen mengsel voor 3D-printen bestaat uit 10% hoogovenslak, 20% glaswol en 70% vliegas.

De procedure is zeer eenvoudig: alle materialen worden drie minuten gemengd, de activatoroplossing, het zand en de hulpstof worden toegevoegd en er wordt verder gemengd. De verkregen producten van het geoptimaliseerde mengsel werden gekarakteriseerd om hun gedrag te begrijpen en hun prestaties op lange termijn te voorspellen.

De resultaten waren veelbelovend. Ye: "Vergeleken met een mengsel met alleen slakken en vliegas is de verhardingstijd van het mengsel met glaswol langer. De viscositeit en stijfheid zijn echter hoger. Bij kamertemperatuur is de vloeispanning hoger na 30 minuten alkali-activatie. Als de sproeitemperatuur stijgt tot 40 °C, ligt die nog hoger."

Eens het proces op punt staat, kan het ook heel snel wereldwijd verder worden toegepast

Onderzoek naar de toepassing in betonplaten

Er is ook onderzoek gedaan naar het gedrag van alkali-geactiveerd slakkenbeton met glaswol en steenwol. Ye vat de belangrijkste conclusies samen voor de toepassing in betonplaten. "Glaswol was nuttig bij het voorkomen van vroegtijdige krimp en uitbloeiingen. Steenwol kon vergelijkbare mechanische eigenschappen vertonen, maar is minder bestand tegen vriezen en dooien. Er moet voldoende aandacht worden besteed aan de dispersie van minerale wol, omdat een gebrekkige dispersie van wol geïsoleerde capillaire poriën kan introduceren, waardoor de druksterkte van beton afneemt. Gerecycleerde aggregaten van beton uit steenwol doen echter geen afbreuk aan de duurzaamheid van beton en hebben dus een groot potentieel."

Bijzonder veel potentieel

Ook bij D’Hooghe zijn de verwachtingen hoog gespannen. “Dit kan een interessante piste zijn voor de productie van duurzaam prefabbeton. Ook voor 3D-printen ligt er bijzonder veel potentieel. Omdat we tot 50.000 ton op die manier een nuttig tweede leven zouden kunnen geven. Eens het proces op punt staat, kan het ook heel snel wereldwijd verder toegepast worden. Wel is het dan eerst nodig om de vezels van minerale wol en de mogelijke impact die ze kunnen hebben op de gezondheid verder te onderzoeken. Zodat we per toepassing kunnen concretiseren welke veiligheidsmaatregelen er nodig zijn. Het product mag dan na geopolymerisatie helemaal veilig zijn, maar wat als het als kant-en-klare droge mortelmix gebruikt wordt in een silo op de werf. We moeten 100% kunnen bevestigen dat er geen gezondheidsproblemen kunnen opduiken”, waarschuwt D’Hooghe nog.